Share

Pin

Tweet

Send

Share

Send

Obviamente, isso não é difícil para um moedor experiente, mesmo com trabalho manual. Não será fácil para todos os demais suportar o ângulo de nitidez necessário. É possível para eles que o problema das facas sem corte permaneça insolúvel?

Há três maneiras de sair dessa situação: aprender a afiar facas, mas levará muito tempo, paciência e esforço; cada vez que pedir ajuda a um profissional e pagar por seu serviço caro; faça o próprio afiador de facas e não pense no ângulo de afiação.

A seguir, consideraremos um método de fabricação de um dispositivo para afiar facas com base em um afiador elétrico com duas rodas abrasivas.

Vai precisar

Para que o trabalho não demore muito tempo e energia, é bom ter em estoque: uma máquina de solda, máquinas (furação, fresagem e torneamento), serra de pêndulo, broca, retificadora, chaves, ferramentas de marcação, etc.

A partir de materiais e componentes, além do apontador elétrico já mencionado, é necessário estocar:

- uma chapa de metal com 10 mm de espessura;

- tubos quadrados (duas peças de tamanhos adjacentes);

- haste de metal redonda de até 400 mm de comprimento e 15-20 mm de diâmetro;

- elementos de fixação roscados (parafusos, porcas, arruelas) etc.

Fazendo apontador de faca

O trabalho consistirá em duas etapas relativamente independentes: o arranjo de um apontador elétrico e a fabricação de um porta-faca que forneça o ângulo de afiação necessário.

Arranjo do apontador

Uma das condições necessárias para o afiamento de facas de alta qualidade é a estabilidade da ferramenta de retificação. Portanto, usamos uma chapa de metal adequada em tamanho e espessura como base para o afiador elétrico.

Usando uma fita métrica, núcleo e martelo, marcamos os centros dos quatro orifícios, repetindo os orifícios na placa do afiador elétrico. Realizamos furos de acordo com a marcação na furadeira e, usando parafusos e porcas, fixamos o afiador elétrico em uma base de metal.

Cortamos com uma serra de pêndulo dois pedaços de tubos quadrados previamente calculados ao longo do comprimento; além disso, um deve livremente, mas sem uma grande folga, entrar no outro.

Em um tubo de seção transversal menor, um furo passante é fresado a partir de uma extremidade, cujo diâmetro deve ser ligeiramente maior que o diâmetro da haste de metal. No segundo tubo, também planejamos e perfuramos um furo para o parafuso de fixação de uma extremidade.

Soldamos um tubo de uma seção transversal maior no centro da base, em frente ao apontador fixo, em uma posição em que o parafuso de fixação olha para fora e fica por cima. Para evitar que gotas de metal fundido, faíscas e incrustações da soldagem danifiquem o motor elétrico, cobrimos-o com uma manta de solda.

Introduzimos a haste estritamente ao meio no orifício perfurado no tubo de uma seção transversal menor e a soldamos nessa posição ao tubo, tendo verificado previamente a perpendicularidade dessas peças correspondentes com um triângulo retângulo.

Se isso não tiver sido feito com antecedência, remova o apontador elétrico da base e revise a caixa elétrica, depois reinstale o apontador no lugar e verifique sua operacionalidade.

Nós inserimos o tubo com a haste no tubo soldado à base e, com a ajuda de um parafuso, você pode definir a altura necessária para afiar uma faca específica. Esta foi a última etapa de organização de um apontador elétrico. Chegando à segunda fase do trabalho.

Para o apontador elétrico, mudamos a direção da rotação.

Fazendo um porta-faca

Como já foi observado, a qualidade do afiador de facas depende, em primeiro lugar, de garantir a constância do ângulo de afiação. O titular que vamos fazer é apenas para isso.

Marcamos a peça de trabalho de metal de acordo com as dimensões pretendidas dos três elementos, o que garantirá a captura e retenção confiável da lâmina da faca em um determinado ângulo em relação à superfície do círculo ao afiar.

Nós os cortamos com uma serra de pêndulo com a adição de lubrificante para melhorar a qualidade do corte e a segurança da lâmina de serra.

Prendemos todos os três elementos em um “torno” no torno da fresadora e processamos as superfícies no tamanho necessário e, a cada mudança de posição, removemos as rebarbas com uma lima manual.

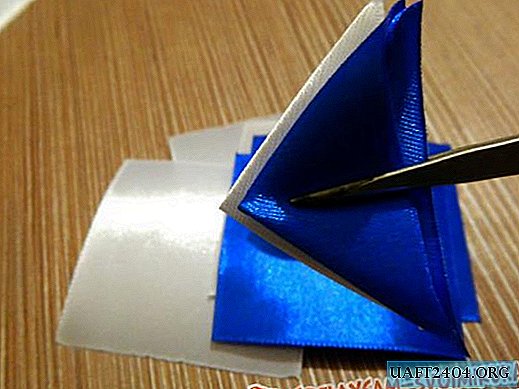

Em duas peças, formamos garras para segurar e segurar a lâmina da faca. Para isso, cada um deles é fresado de acordo com o tamanho de um lado. A terceira peça é fresada em ambos os lados até o tamanho. Servirá de base para prender as garras laterais com garras.

Na parte que fica no meio, na parte fresada, marcamos dois orifícios localizados simetricamente ao eixo longitudinal mais próximo das arestas e ligeiramente deslocados para a base. Nós os perfuramos em uma máquina de perfuração.

Usando esta peça como amostra, marque os pontos de resposta em dois outros espaços em branco com uma broca e uma broca fina.

Em seguida, perfuramos os pontos marcados com uma broca de grande diâmetro até uma profundidade rasa (fazemos, meio que, ninhos-recessos).

Aparafusamos nos orifícios do elemento central, dois pinos do comprimento necessário com a mesma saída que, ao instalar os elementos laterais, vão para os recessos e os retêm, mas não interferem nas mandíbulas, convergem e divergem.

Nos elementos da mandíbula lateral no centro geométrico, esboçamos e perfuramos orifícios com o mesmo diâmetro e cortamos os fios neles com um toque manual.

Fresamos as bordas externas das garras para completar a aparência do dispositivo e facilitar a operação. Também removemos o chanfro em ambos os lados da extremidade de fresagem do elemento central para não interferir no ajuste das garras.

No centro da base do elemento central, esboçamos e perfuramos um orifício cego para o mandril.

Misturamos cola bicomponente e fixamos com ela o mandril do comprimento necessário no orifício cego. Deixe o composto apreender e endurecer. Para isso, fixamos o elemento central com um mandril em uma morsa de madeira.

Fixamos uma barra de metal do diâmetro calculado no mandril do torno e perfuramos um orifício no centro um pouco maior que o diâmetro do mandril, adicionando periodicamente graxa à zona de perfuração.

Em seguida, corte um cilindro com uma altura de cerca de 10 a 12 mm e faça um furo na superfície lateral, seguido de rosca com uma torneira para um parafuso de fixação.

Em um dos elementos laterais do lado de fora, faça um furo central para instalar a descarga da cabeça do parafuso.

Finalmente, finalizamos a superfície do aparelho processando no moedor, primeiro com uma fita de esmeril sem fim e depois com uma fita adesiva.

Resta montar os elementos do suporte ajustável, parafusando o parafuso de conexão nas garras e fixando o anel cilíndrico no mandril, instalando-o no lugar certo com o parafuso de travamento.

Teste de fixação

Seguramos a lâmina da faca nas garras do suporte e ajustamos a altura exigida da haste transversal e o comprimento do mandril movendo o anel cilíndrico para baixo ou para cima e travando-o sempre que necessário com um parafuso especial.

Para que o ângulo de afiação permaneça o mesmo ao longo de todo o comprimento da lâmina, é suficiente garantir o deslizamento do anel cilíndrico fixado no mandril sobre a superfície da haste montada horizontalmente na frente dos círculos do apontador elétrico.

Após um curto afiar sem tensão, a faca corta facilmente uma folha de papel para escrever em peso, o que confirma seu excelente afiamento.

Share

Pin

Tweet

Send

Share

Send